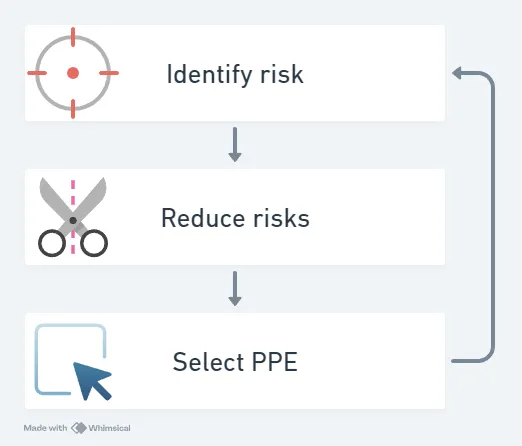

L’elenco dei Dispositivi di Protezione Individuale (DPI) obbligatori deriva dai rischi che affronti. Ecco i 3 passaggi per identificare i dispositivi di protezione individuale (DPI) o collettivi (CPE) obbligatori per la tua attività:

- Identificare e valutare i rischi

- Eliminare o ridurre i rischi

- Scegliere i dispositivi di protezione da implementare

Se non esegui uno di questi passaggi, metti a rischio i tuoi dipendenti ed esponi la tua azienda a responsabilità legali. Ecco il processo completo.

Passo 1: Valutazione del Rischio

Un rischio è un evento la cui occorrenza mette in pericolo le persone nell’esercizio della loro professione. Identificare un rischio comporta lo studio delle condizioni di esposizione del personale ai pericoli e la definizione della gravità dei suoi effetti.

Il primo passo è identificare e analizzare i pericoli specifici nel tuo luogo di lavoro. Questa valutazione deve coprire tutti i potenziali rischi, siano essi meccanici, chimici, biologici o di altro tipo. L’obiettivo è comprendere quali minacce specifiche i tuoi dipendenti possono affrontare e valutare la probabilità e l’impatto potenziale di questi pericoli sulla loro salute e sicurezza.

Identificazione dei Pericoli

L’identificazione dei pericoli è il primo passo della valutazione del rischio. Questo comporta l’esame delle condizioni di lavoro per identificare situazioni, sostanze o pratiche che hanno il potenziale di causare danni. I metodi comuni includono:

- Ispezioni in loco: Esaminare i luoghi di lavoro per identificare pericoli sia visibili che meno evidenti.

- Consultazioni con i dipendenti: Coinvolgere i dipendenti per ottenere informazioni sui pericoli che percepiscono nel loro ambiente di lavoro.

- Analisi dei documenti: Rivedere i rapporti sugli incidenti, i dati sugli incidenti passati e le malattie professionali per identificare tendenze e potenziali pericoli.

Esempio: In un impianto di produzione, un’ispezione in loco rivela che diverse macchine mancano di protezioni adeguate per prevenire lesioni da schiacciamento o taglio. Inoltre, i dipendenti segnalano frequentemente l’esposizione a vapori chimici potenzialmente dannosi quando utilizzano determinati solventi.

Valutazione del Rischio

Dopo aver identificato i pericoli, il passo successivo è valutare i rischi associati. Questo comporta la determinazione della probabilità che un pericolo causi danni e la gravità di tali danni. I fattori da considerare includono:

- La frequenza di esposizione al pericolo.

- La gravità delle conseguenze potenziali se il pericolo si verifica.

- La capacità di controllare il pericolo.

Esempio: Dopo aver identificato i pericoli legati alla mancanza di protezioni delle macchine e all’esposizione a vapori chimici, la valutazione rivela che i dipendenti che lavorano su o vicino a macchine non protette sono ad alto rischio di lesioni gravi, come tagli profondi o fratture. L’esposizione a vapori chimici è considerata moderatamente rischiosa, con potenziali effetti sulla salute come problemi respiratori o irritazioni cutanee.

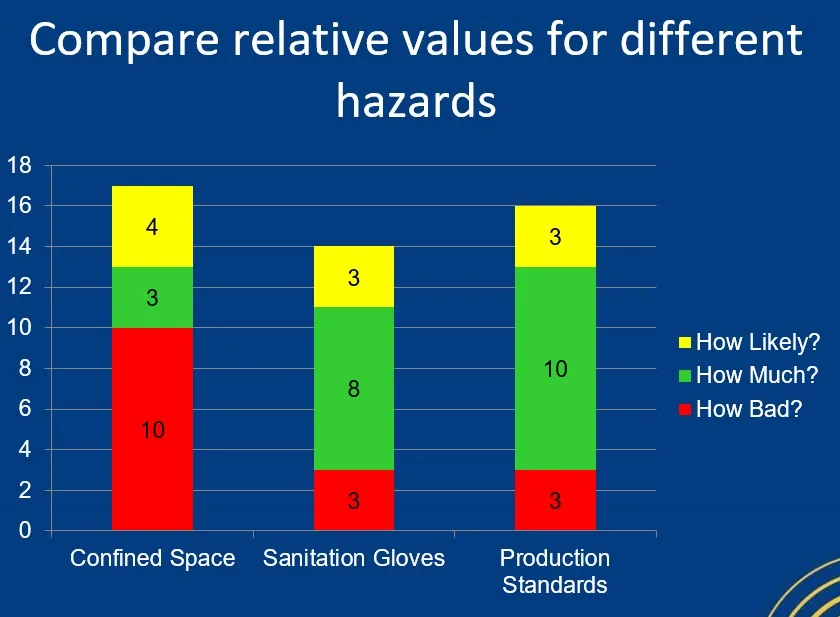

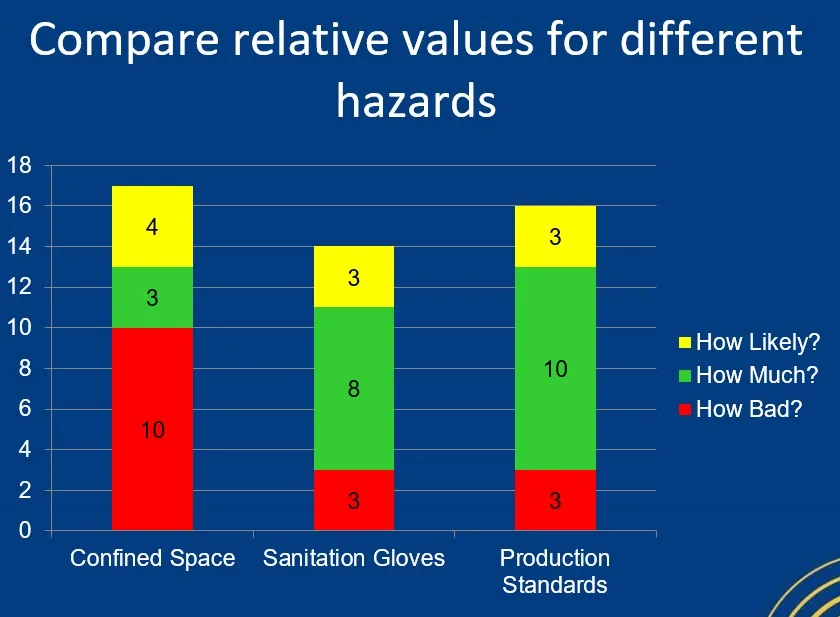

Classificazione del Rischio

I rischi sono generalmente classificati in base alla loro gravità utilizzando una matrice di rischio, che incrocia la probabilità di occorrenza con la gravità delle conseguenze. Questa classificazione aiuta a dare priorità ai rischi per la mitigazione, affrontando prima i rischi più elevati.

Ecco un esempio dall’OSHA (Occupational Safety and Health Administration):

.

.

Esempio: Utilizzando una matrice di rischio, l’azienda classifica il rischio di lesioni da macchine come “alto” a causa dell’alta probabilità di occorrenza e della gravità delle conseguenze. L’esposizione a vapori chimici è classificata come un rischio “moderato”, data una minore probabilità di effetti gravi a breve termine ma un potenziale impatto a lungo termine sulla salute.

Passo 2: Riduzione del Rischio

Prima di ricorrere ai DPI, è necessario esaminare se i rischi possono essere eliminati o ridotti con altri mezzi. Questo include l’eliminazione del pericolo, la sostituzione con alternative meno pericolose, controlli ingegneristici per isolare le persone dai rischi e controlli amministrativi per cambiare il modo in cui le persone lavorano. I DPI dovrebbero essere considerati come ultima risorsa.

Esempio: Per mitigare il rischio legato alle macchine, l’azienda installa protezioni di sicurezza e dispositivi di arresto d’emergenza su tutte le macchine interessate. Per ridurre l’esposizione a vapori chimici, sostituisce i solventi pericolosi con alternative meno nocive e installa una ventilazione migliorata nelle aree di lavoro interessate. Inoltre, guanti e maschere sono messi a disposizione dei dipendenti, e viene fornita formazione sulle procedure di sicurezza e sull’uso corretto dei dispositivi di protezione individuale (DPI).

Passo 3: Selezione dei DPI

Una volta determinato che l’uso dei DPI è necessario, seleziona attrezzature specificamente progettate per proteggere dai rischi identificati. È essenziale scegliere DPI che soddisfino gli standard di sicurezza richiesti e siano adatti al compito specifico. Comfort e vestibilità sono anche importanti per garantire che i DPI forniscano una protezione efficace.

Lista di controllo prima dell’acquisto:

- Conformità agli standard: Assicurati che i DPI soddisfino gli standard di sicurezza applicabili. Negli Stati Uniti, i DPI devono rispettare gli standard stabiliti da organizzazioni come l’Occupational Safety and Health Administration (OSHA), il National Institute for Occupational Safety and Health (NIOSH) e l’American National Standards Institute (ANSI). Ad esempio, i respiratori devono essere certificati NIOSH.

- Certificazione: Verifica che i DPI siano accompagnati da una dichiarazione di conformità del produttore o da un certificato rilasciato da un organismo notificato, attestante che il prodotto è stato testato e certificato secondo gli standard applicabili.

- Taglia e vestibilità: I DPI devono essere adatti alla morfologia dell’utente per garantire una protezione efficace e un comfort ottimale. Considera le opzioni di taglia e le possibilità di regolazione.

- Materiali e composizione: Considera i materiali utilizzati per i DPI, specialmente se l’utente ha allergie o sensibilità a determinati componenti.

- Istruzioni per l’uso e la manutenzione: I DPI devono essere accompagnati da istruzioni chiare sul loro uso, manutenzione, pulizia e, se applicabile, sostituzione. Queste informazioni sono cruciali per mantenere l’efficacia dei DPI.

- Durata e data di scadenza: Alcuni DPI hanno una durata limitata. Controlla la durata del prodotto e la presenza di una data di scadenza o di sostituzione raccomandata.

- Conservazione e trasporto: Assicurati che le condizioni di conservazione e trasporto non compromettano la qualità e l’efficacia dei DPI.

- Costo totale di proprietà: Considera non solo il prezzo d’acquisto ma anche i costi associati alla manutenzione, sostituzione e formazione degli utenti.

- Fornitore affidabile: Acquista da fornitori affidabili e affidabili che possono fornire consulenza tecnica e supporto post-vendita.

- Resi e garanzie: Controlla la politica di reso e le garanzie offerte per i DPI. In caso di guasto o non conformità, è importante avere l’opzione di restituire o scambiare il prodotto.

Esempio: Per mitigare i rischi per i dipendenti nell’impianto di produzione, vengono acquistati i seguenti DPI :

- Maschere respiratorie con filtri appropriati: Queste maschere sono progettate per filtrare i vapori chimici pericolosi, prevenendo così l’inalazione di sostanze nocive. È cruciale scegliere filtri adatti al tipo specifico di solvente o chimico utilizzato, poiché diversi filtri sono progettati per diversi tipi di contaminanti.

- Occhiali di sicurezza con protezione laterale: Per proteggere gli occhi dagli schizzi chimici. Questi occhiali devono essere ben adattati e fornire protezione dagli schizzi provenienti da tutte le direzioni.

- Guanti resistenti a sostanze chimiche e tagli: Guanti appositamente progettati per resistere all’esposizione a specifiche sostanze chimiche. Questi guanti devono essere selezionati in base alla resistenza chimica richiesta, al comfort, alla destrezza e alla capacità di maneggiare i materiali in sicurezza.

Cosa Fare Dopo?

La fornitura di DPI deve essere completata da un’adeguata formazione sul loro corretto utilizzo. I lavoratori devono sapere come indossare, togliere, regolare e mantenere i loro DPI. Inoltre, un programma regolare di verifica e manutenzione è essenziale per garantire che i DPI rimangano in buone condizioni e continuino a fornire il livello di protezione necessario.

Esempio: L’azienda implementa un programma di monitoraggio continuo per valutare l’efficacia delle misure di controllo. Questo include ispezioni regolari, monitoraggio dei rapporti sugli incidenti e valutazioni periodiche della salute dei dipendenti. Sei mesi dopo l’implementazione delle misure di mitigazione, viene condotta una revisione, mostrando una significativa riduzione degli incidenti legati alle macchine e un miglioramento della qualità dell’aria nelle aree di lavoro. Sulla base di questi risultati, vengono apportate modifiche per migliorare ulteriormente la sicurezza e la salute sul lavoro.

Come responsabile della sicurezza, devi mantenere aggiornate le seguenti informazioni chiave:

- Un registro di sicurezza contenente tutti i registri di vita delle tue attrezzature (DPI e CPE) . Ogni pezzo di attrezzatura deve essere controllato regolarmente secondo i requisiti del produttore. Deve anche essere scartato prima che scada o se è danneggiato.

- Un registro del personale che dimostri che gli utenti sono adeguatamente formati nell’uso di queste attrezzature.

- Un documento di analisi del rischio che dimostri la tua analisi dei pericoli e il follow-up delle azioni per ridurli.

- Un regolamento interno e comunicazioni ai dipendenti che li informino sui pericoli e sulle misure di riduzione.

Per questo, a volte è preferibile utilizzare un software di gestione dei DPI.

.

.